智能工廠技術架構及其應用方案

隨著工業4.0和智能制造理念的深入發展,智能工廠已成為制造業轉型升級的核心方向。其技術架構通常分為系統架構、數據架構、應用架構及基礎軟件服務四個關鍵組成部分,并結合實際場景應用,提升生產效率、靈活性與競爭力。

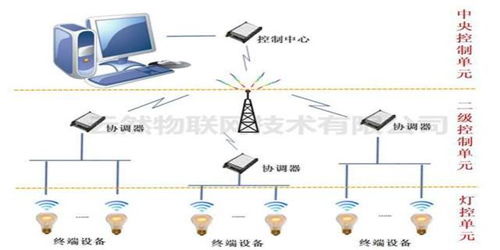

1. 系統架構

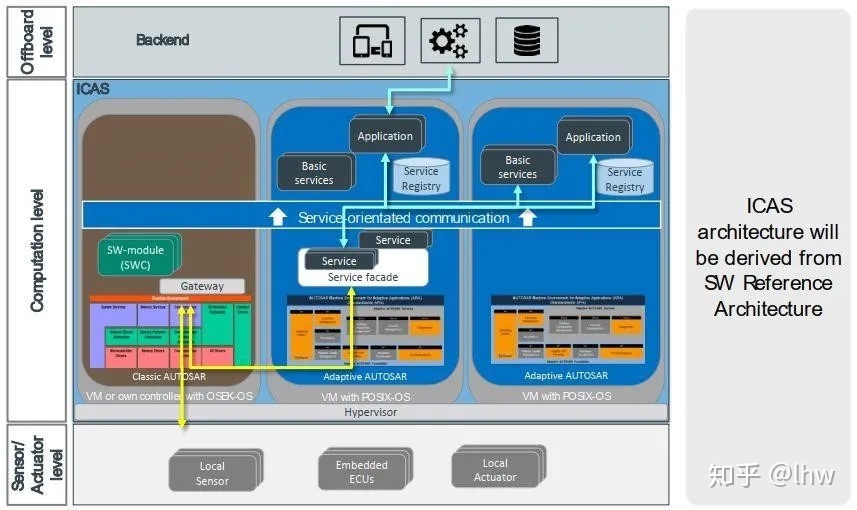

智能工廠的系統架構覆蓋物理層、網絡層和控制層,形成一個統一協調的整體。物理層包括智能設備、傳感器、機器人及自動化產線,通過網絡層(如5G、工業以太網)實現設備互聯。控制層采用邊緣計算、PLC和SCADA系統,對生產流程進行實時監控與調度,確保設備高效協同運行。系統架構強調模塊化和可擴展性,支持快速響應市場需求變化。

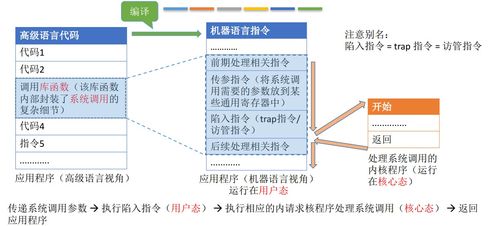

2. 數據架構

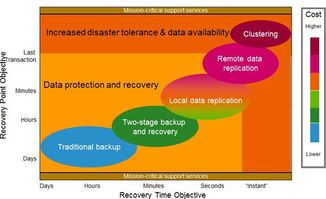

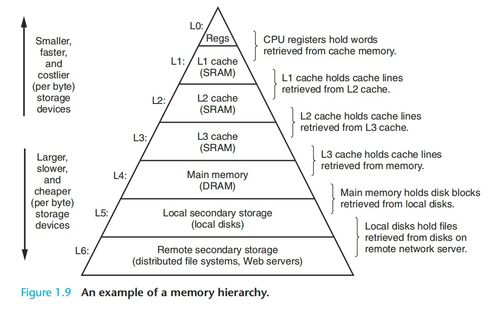

數據是智能工廠的基石。數據架構設計涵蓋數據采集、存儲、處理和分析。通過物聯網設備采集生產、質量、能耗等數據,存儲于數據湖或時序數據庫中。利用大數據平臺和AI算法進行數據清洗、融合與挖掘,實現預測性維護、工藝優化和實時決策支持。數據架構需確保數據一致性、安全性和可訪問性,為上層應用提供可靠的數據基礎。

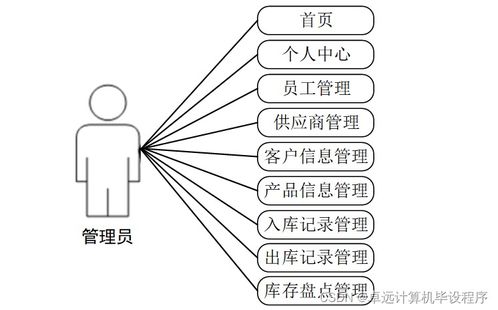

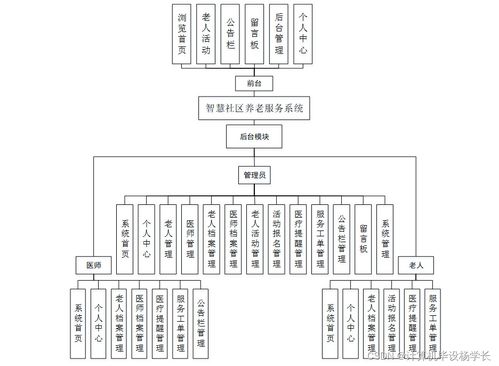

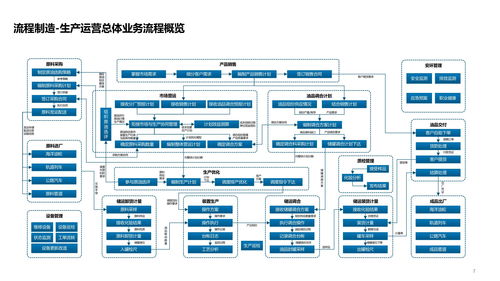

3. 應用架構

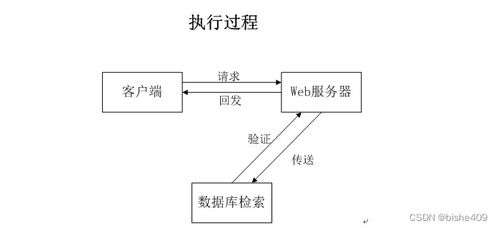

應用架構基于微服務和容器化技術,將工廠業務功能模塊化,包括生產執行系統(MES)、企業資源規劃(ERP)、產品生命周期管理(PLM)等核心應用。這些應用通過API接口實現無縫集成,支持敏捷開發和部署。應用架構還涵蓋數字孿生技術,構建虛擬工廠模型,實現對物理工廠的實時仿真與優化。

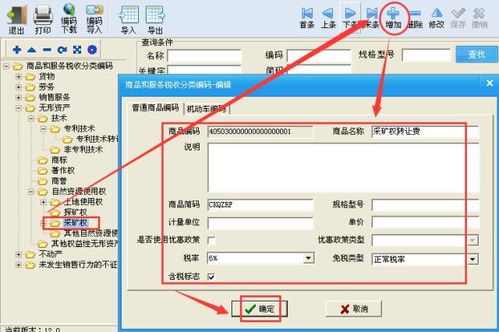

4. 基礎軟件服務

基礎軟件服務提供底層技術支持,包括云計算平臺(如私有云或混合云)、操作系統、中間件和數據庫管理系統。這些服務保障系統的高可用性、安全性和可維護性。DevOps工具鏈和容器編排平臺(如Kubernetes)支持持續集成與交付,提升開發和運維效率。

場景應用方案:

在實際應用中,智能工廠技術架構可應用于多個場景。例如,在定制化生產中,系統架構快速調整產線配置,數據架構分析客戶需求數據,應用架構優化生產計劃,基礎軟件服務確保系統穩定運行。在質量管控場景中,通過傳感器實時采集數據,AI模型預測缺陷,MES系統自動觸發調整,顯著提升產品合格率。能源管理、供應鏈協同和遠程運維等場景也依賴這一架構實現智能化升級。

智能工廠技術架構以系統、數據、應用和基礎軟件服務為支撐,結合具體場景應用,推動制造業向數字化、網絡化、智能化方向發展,為企業創造持續價值。

如若轉載,請注明出處:http://m.zjchenxing.cn/product/13.html

更新時間:2026-01-11 06:20:01